En este artículo:

¿Qué es la automatización de almacenes?

Principales tendencias en automatización de almacenes

- Robots colaborativos

- Sistemas y software de gestión de almacenes

- Sistemas automatizados de almacenamiento y recuperación

- Vehículos de guiado automático y robots móviles autónomos

- Identificación por radiofrecuencia

- Operaciones basadas en la nube

- Soluciones modulares

- Mantenimiento predictivo

Implantación de plataformas y tecnologías de automatización de almacenes

¿Qué es la automatización de almacenes?

La automatización de almacenes es el uso de tecnología y sistemas automatizados para realizar procesos y tareas repetitivas en el almacén (automatización física) y eliminar la introducción manual de datos (automatización digital).

La automatización física y digital del almacén garantiza un funcionamiento más eficaz, seguro y sin errores, lo que aumenta los beneficios, protege a los empleados y mejora la satisfacción del cliente. La automatización es crucial para que los distribuidores capturen los datos con rapidez y precisión. Las tecnologías ERP y WMS agilizan la entrada de datos utilizando tecnologías como códigos de barras, RFID, etc.

Según G2, se espera que las ventas online de productos físicos alcancen los 563 millones de dólares en 2024, pero el tamaño medio de un almacén es de poco más de 181.000 pies cuadrados. Con estas estadísticas, no es de extrañar que el 87% de los responsables encuestados estén ampliando o planeando ampliar sus almacenes de aquí a 2024. Tampoco sorprende que la cantidad de espacio de almacenamiento nuevo que se necesitará para 2035 se estime en 2.300 millones de pies cuadrados.

Este es un momento emocionante para las empresas con operaciones de almacén. Pero, por desgracia, las que confían en soluciones obsoletas y en el esfuerzo humano para cubrir sus necesidades de gestión de almacenes sólo pueden prever una cosa: una corta vida útil. Competir en el mercado digital actual y satisfacer al mismo tiempo la creciente demanda de los clientes de envíos rápidos significa invertir tiempo, esfuerzo y fondos en la automatización del almacén.

Para entenderlo mejor, veamos las principales tendencias en automatización de la gestión de almacenes.

Principales tendencias en tecnología y dispositivos de automatización de almacenes

1. Robots colaborativos

Los robots colaborativos, también conocidos como "cobots", trabajan codo con codo con los humanos y mejoran sus capacidades. La historia de las innovaciones robóticas, desde los robots industrializados hasta los cobots, se aborda ampliamente en un artículo de Man + Machines. Según su autor, Jean-Marc Buchert, la idea de crear un robot más flexible que pudiera manipular objetos comenzó a principios de los años noventa.

Dado que ayudan en tareas peligrosas, difíciles o repetitivas, los cobots son una herramienta inestimable para las operaciones de almacenamiento, más aún a medida que han ido avanzando sus capacidades. Buchert señala: "Los cobots también cuentan con capacidades de detección cada vez más avanzadas para percibir su entorno, evitar colisiones y aumentar la seguridad de los humanos.

Los mejores cobots actuales son fáciles de usar, de modo que, en muchos casos, los trabajadores ni siquiera necesitan un título de ingeniería para manejarlos. Por ello, se han convertido en una excelente forma de que las empresas liberen a los trabajadores de tareas peligrosas y difíciles. Facilitan su trabajo y les permiten realizar tareas más creativas y productivas, como el control de calidad y la elaboración de piezas industriales".

Los robots pueden integrarse fácilmente en la infraestructura existente de un almacén. Son ligeros, móviles y fáciles de programar. Además, son más baratos que los robots industriales. Y lo que es mejor, los cobots -que pueden utilizarse en los procesos de picking, embalaje, inspección y expedición o para optimizar las rutas de picking- mejoran la seguridad y la calidad de las tareas realizadas por los empleados.

2. Sistemas y programas informáticos de gestión de almacenes

Un sistema de gestión de almacenes (SGA ) ayuda a las empresas a gestionar eficazmente materiales y mercancías, desde que entran en el almacén hasta que salen. Un SGA proporciona seguimiento del inventario en tiempo real, localización y coordinación precisas de los equipos, dotación exacta de recursos a los equipos, captura automática de datos, horarios automatizados y operaciones manos libres. A menudo, un SGA trabaja conjuntamente con una solución de planificación de recursos empresariales (ERP), que actúa como repositorio central de los datos del SGA.

A medida que el comercio electrónico crece rápidamente, también lo hacen el tamaño y la complejidad de las operaciones de almacén. Por tanto, a las empresas les conviene utilizar un SGA, algo que muchas están empezando a reconocer. Según MarketsandMarkets, se espera que el tamaño del mercado mundial de sistemas de gestión de almacenes "crezca de 2.800 millones de dólares en 2021 a 6.100 millones de dólares en 2026".

3. Sistemas automatizados de almacenamiento y recuperación

Los sistemas de almacenamiento y recuperación automatizados (AS/RS) son sistemas completamente automatizados construidos sobre raíles y estanterías verticales. Los artículos almacenados en las estanterías se encuentran y recuperan mediante equipos controlados por ordenador, como lanzaderas, carruseles y módulos de elevación vertical (VLM). Con este sistema único, las empresas pueden simplificar todas sus necesidades de almacenamiento, desde la preparación de pedidos y el almacenamiento hasta el montaje (y todo lo demás).

Algunas fuentes indican que los niveles de precisión de AS/RS superan el 99%. Otras ventajas son la reducción del espacio desaprovechado, el aumento de la productividad laboral y la reducción de costes. Las tecnologías AS/RS también pueden ayudar a controlar las condiciones en las unidades de almacenamiento y garantizar la seguridad.

4. Vehículos Guiados Automáticamente y Robots Móviles Autónomos

Utilizar los recursos de los empleados para mover materiales no es una gestión eficaz del tiempo. Según Mobile Industrial Robots (MiR), los vehículos de guiado automático (AGV) y los robots móviles autónomos (AMR) pueden optimizar la productividad, programar eficazmente las entregas y dar tiempo a los empleados para que se centren en actividades de mayor nivel. MiR también señala que los AMR están empezando a desafiar la popularidad de los AGV.

Los AGV siguen rutas fijas, tienen una inteligencia a bordo limitada y funcionan con instrucciones de programación sencillas. No pueden sortear obstáculos y, si los encuentran, se detienen hasta que se eliminan. Los AMR, en cambio, pueden orientarse en un edificio utilizando datos de cámaras, sensores integrados, escáneres láser y software, sorteando obstáculos y encontrando las mejores rutas.

Tanto los AGV como los AMR pueden ayudar a las operaciones de almacenamiento, pero la flexibilidad y asequibilidad de los AMR sugieren que pueden ser la opción más adecuada para las empresas con visión de futuro.

5. Identificación por radiofrecuencia

Las etiquetas de identificación por radiofrecuencia (RFID) se adhieren a los objetos o se incrustan en ellos, y transmiten y reciben información a través de un lector y antenas RFID. Los datos RFID, que pueden sincronizarse con el Internet de las cosas (IoT) y con una solución ERP, permiten a las operaciones de almacenamiento realizar un seguimiento de las mercancías, supervisar los equipos, revisar las condiciones de transporte, identificar ineficiencias operativas y mucho más, todo ello sin intervención manual. El resultado es una mayor visibilidad, una reducción de los costes laborales, una mejora de la precisión y una mayor velocidad.

6. Operaciones en la nube

La computación en nube sigue ganando popularidad para la gestión de procesos de almacén. Las soluciones locales requieren inversiones en hardware, un espacio para albergarlo y personal informático que configure, supervise, proteja y actualice el sistema. En cambio, el software basado en la nube es implantado, gestionado y protegido por el proveedor del software. Además, se integra perfectamente con las aplicaciones existentes sin necesidad de recurrir a complejas soluciones.

La automatización de la gestión de almacenes va de la mano de la computación en nube, que ayuda a las empresas a agilizar los flujos de trabajo, recopilar datos y automatizar procedimientos mediante una única solución centralizada. La información de este repositorio central es accesible en cualquier momento y desde cualquier lugar, lo que convierte al software basado en la nube en una solución flexible y sostenible para las operaciones de almacén.

7. Soluciones modulares

La tendencia a la flexibilidad y la sostenibilidad continúa con las soluciones modulares. Los almacenes modulares de Dockzilla son un ejemplo perfecto.

En "Modular Warehouse Transforms Property Into a Plug-and-Play Distribution Center", Dockzilla habla del aumento inducido por la pandemia de las entregas a domicilio y de cómo las empresas de distribución se han esforzado por crear y asegurar un espacio de almacén adecuado para satisfacer la demanda. Con los almacenes modulares de Dockzilla, las empresas disponen de "innovadoras estructuras 'pop-up' todo en uno" que "combinan el equipo de muelle de carga necesario para el cumplimiento acelerado de pedidos y pueden entregarse y montarse en pocas semanas".

El artículo continúa: "Es más, pueden desmontarse y enviarse a otro lugar para ser reutilizados según sea necesario, lo que los hace especialmente valiosos en un mercado en constante evolución".

Esta modularidad "plug-and-play" mantiene ágiles a las empresas, ayudándolas a pivotar en circunstancias inesperadas. Y no se limita a los equipos, como los almacenes de Dockzilla. Cualquier tecnología o dispositivo es "plug-and-play" si funciona con un sistema inmediatamente después de ser conectado ("enchufado") a ese sistema.

8. Mantenimiento predictivo

Los días de reaccionar a los problemas o retos a medida que surgen están contados. Con los actuales sistemas de software de mantenimiento predictivo, las empresas pueden supervisar los equipos mediante sensores de datos y determinar cuándo se necesitan medidas correctivas para evitar problemas más complejos y tiempos de inactividad.

Un documento del Deloitte Analytics Institute señala: "Saber con suficiente antelación cuándo va a fallar un activo evita paradas imprevistas y activos averiados. Por término medio, el mantenimiento predictivo aumenta la productividad en un 25%, reduce las averías en un 70% y disminuye los costes de mantenimiento en un 25%."

Descargar resumen de la solución de automatización de almacenes

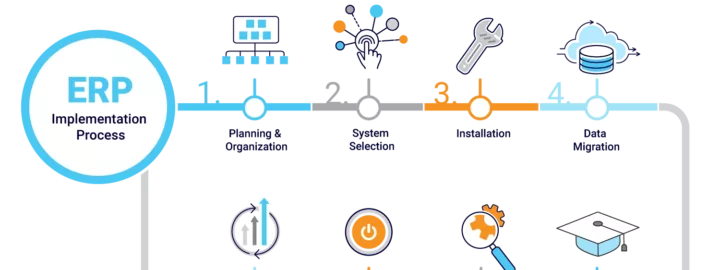

Implantación de plataformas y tecnologías de automatización de almacenes

Está claro que estas tendencias en la automatización de la gestión de almacenes pueden beneficiar a las empresas con operaciones de almacén, pero, si una empresa planea implantar cualquier táctica de automatización de almacenes, debe empezar por dos puntos importantes.

En primer lugar, la empresa debe analizar y evaluar sus necesidades y flujos de trabajo específicos. La dirección y los miembros del equipo deben comprender qué puntos débiles resolvería la plataforma de automatización de almacenes elegida. La automatización en sí solo es beneficiosa si la empresa la necesita.

En segundo lugar, todo el equipo debe estar de acuerdo antes de implantar una nueva plataforma. Los empleados utilizarán la automatización y, sin su aceptación, puede resultar una inversión cara y no aprovechada. Lo mismo se aplica a cualquier implementación, incluida la de una solución ERP en la nube, como Acumatica.

En "How to Get Organizational Buy-In for Your ERP Implementation (and Why It Matters)", Sean Chatterjee, vicepresidente de ventas a socios de Acumatica, escribe que "la aceptación de la organización (o la falta de ella) puede hacer o deshacer la implementación de su ERP. Si los empleados se niegan a utilizar el nuevo sistema o sólo lo utilizan a medias, su empresa no podrá cosechar los frutos de la automatización de los procesos de gestión empresarial".

Canada (English)

Canada (English)

Colombia

Colombia

Caribbean and Puerto Rico

Caribbean and Puerto Rico

Ecuador

Ecuador

India

India

Indonesia

Indonesia

Ireland

Ireland

Malaysia

Malaysia

Mexico

Mexico

Panama

Panama

Peru

Peru

Philippines

Philippines

Singapore

Singapore

South Africa

South Africa

Sri Lanka

Sri Lanka

Thailand

Thailand

United Kingdom

United Kingdom

United States

United States